Client : Boulangerie industrielle aux ÉTATS-UNIS*

Introduction :

Dans la quête de croissance et de compétitivité, l’amélioration des capacités de fabrication s’impose comme un objectif stratégique clé pour les entreprises.

Nous avons aidé notre client à identifier les variables clés essentielles pour « augmenter » la capacité de fabrication de sa ligne de pain, en priorisant la fiabilité et l’efficacité des coûts du processus.

Notre première étape a consisté à analyser :

- Exigences de la demande

- Variété de produits

- Size variations

- Tolérances

- Types d’emballage

- Fermetures

- Espace disponible dans l’usine

Par la suite, nous avons corrigé les inefficacités de production grâce à l’introduction de solutions d’automatisation, visant à améliorer les capacités de fabrication.

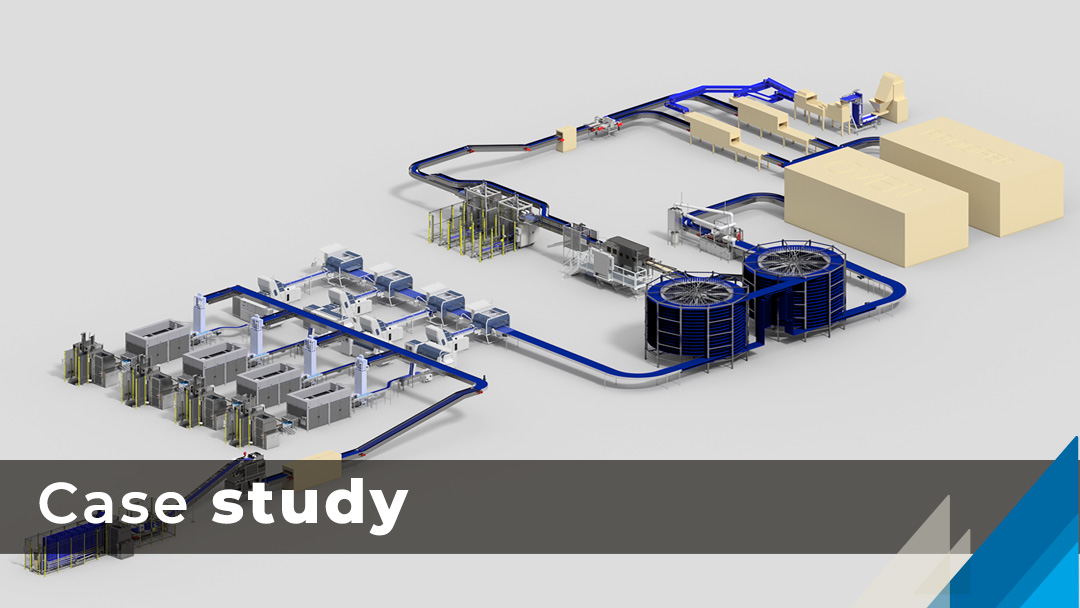

L’automatisation permet non seulement de réduire les erreurs et d’augmenter la vitesse de production, mais aussi de faciliter la mise à l’échelle, améliorant ainsi l’efficacité globale. Dans cette optique, nous avons examiné en détail l’ensemble des processus de fabrication, depuis la sortie du four jusqu’aux quais de chargement.

Nous avons choisi de prioriser le processus d’emballage pour ce projet, en reportant les étapes de refroidissement et de post-emballage à une phase ultérieure.

La mise en place de solutions d’emballage intégrant des technologies modernes, tout en garantissant la fiabilité des équipements, est essentielle pour répondre aux exigences liées à l’augmentation des volumes de production et à la complexité accrue des opérations. Les solutions d’emballage modulaires offrent la flexibilité nécessaire pour s’adapter aux évolutions de la capacité globale de la ligne.

Chez Rexfab, nous comprenons l’importance de programmes de formation solides pour développer une main-d’œuvre qualifiée, capable d’exploiter des équipements avancés et de comprendre les processus de fabrication modernes. Ces compétences ont été déterminantes pour répondre aux exigences de production accrues définies par notre client.

Le respect des normes réglementaires, des exigences de sécurité et des réglementations environnementales constituait une exigence non négociable de la part de notre client.

Les produits variaient considérablement en taille, ce qui nécessitait une solution offrant une grande flexibilité sans compromettre la fiabilité.

Les dimensions des produits se répartissaient comme suit :

Longueur du produit : + 4 1/8 in avec une tolérance de +/- 1/32 in.

Largeur du produit : + 2 3/8 in avec une tolérance de +/- 1/32 in.

Hauteur du produit : + 5/8 mm avec une tolérance de +/- 1/32 in.

La capacité de la ligne de fabrication était de +7 200 pains/heure.

+7 variétés de produits

Notre client a souligné l’importance cruciale de l’investissement financier et de la gestion des risques dans l’évaluation du projet. En réponse à ses besoins, nous avons proposé de tirer parti du processus partenaire « Brainstorming Design » de Rexfab afin d’identifier les solutions optimales, combiné à notre approche rigoureuse de gestion de projet, favorisant une collaboration étroite avec notre équipe.

Après plusieurs mois de planification et d’analyses méticuleuses, le client a décidé d’aller de l’avant avec la réalisation du projet aux côtés de Rexfab, une décision que nous apprécions profondément.

Solution

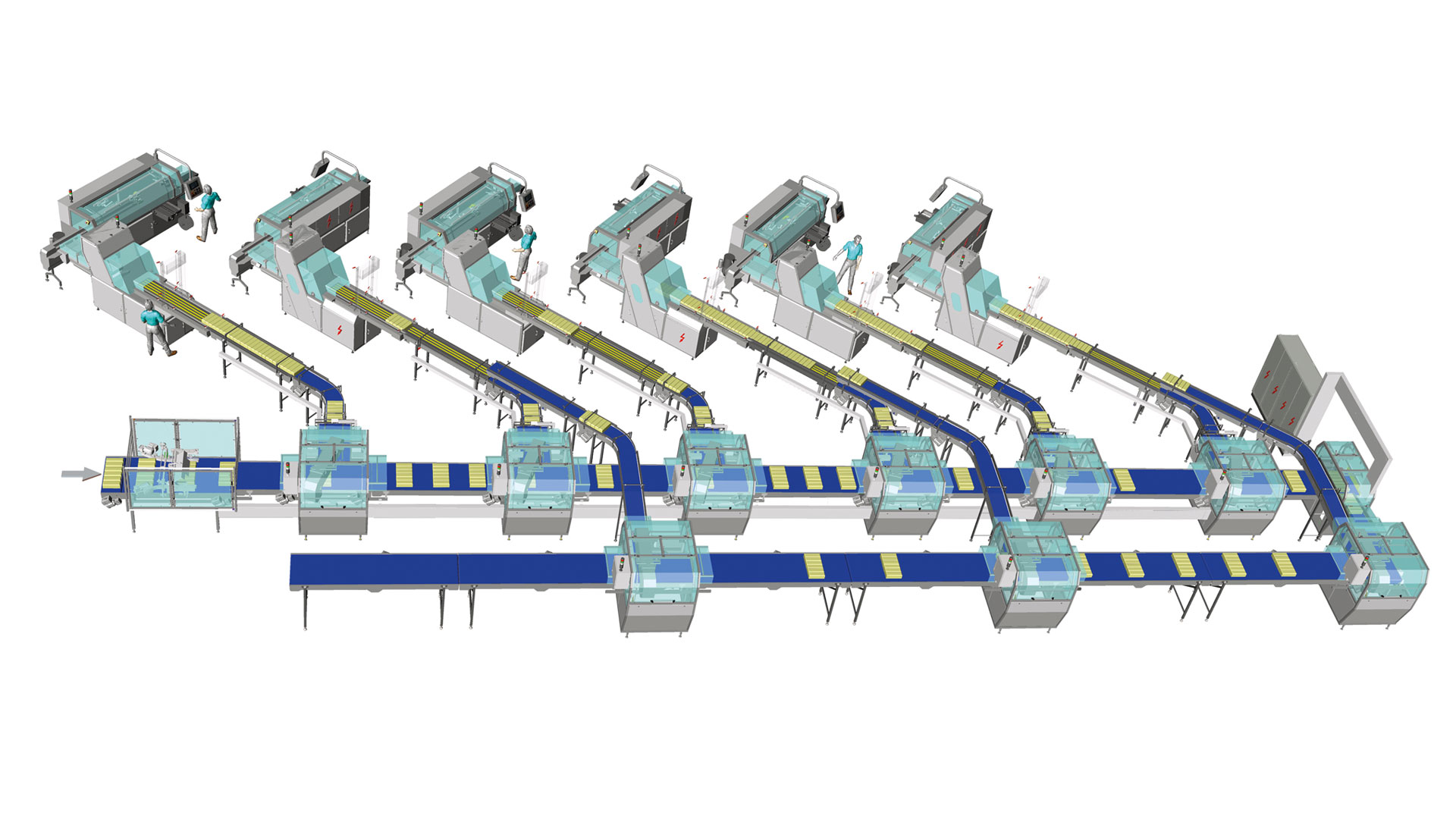

Rexfab a établi des partenariats stratégiques avec GHD Hartmann en Allemagne et SR Pack au Danemark, ce qui nous permet de proposer un système intégré à haute vitesse pour la distribution, le tranchage et l’ensachage du pain. Cette solution complète comprend :

- Des convoyeurs d’alimentation du trancheur Rexfab et un aiguillage horizontal, assurant le transport des produits depuis le refroidisseur aérien du client jusqu’à l’entrée du système de distribution de GHD Hartmann.

- Système automatisé de distribution de pain SLVS de GHD Hartmann et commandes associées.

- Quatre trancheuses à pain de GHD Hartmann, modèle SL30XLS, chacune équipée de guides de lames réglables et de systèmes de lubrification.

- Quatre ensacheuses à pain de GHD Hartmann, modèle GBK420, chacune équipée de convoyeurs de sortie à taquets et certifiée UL.

Le système d’emballage a été conçu avec soin afin de s’aligner parfaitement sur la cadence globale de la ligne de production, qui fonctionne à 7 200 pains par heure.

Notre solution a répondu à des exigences spécifiques liées aux produits en intégrant des multi-ensacheuses afin de s’adapter à des besoins d’emballage variés. Certains produits étaient destinés à la fois au sur-emballage et à l’ensachage, tandis que d’autres étaient exclusivement ensachés. De plus, l’intégration de multi-ensacheuses a élargi l’éventail des options d’emballage disponibles. Dans le cadre de ce projet, le client a pris en charge l’approvisionnement des sur-emballeuses et des multi-ensacheuses, tandis que Rexfab a assuré leur intégration mécanique et électrique avec le système GHD Hartmann proposé.

Le système Slicer Feed de Rexfab comprend des convoyeurs de produits ainsi qu’un aiguillage horizontal à lattes de type 1 entrée / 2 sorties, qui équilibre automatiquement le flux de pain.

Les convoyeurs de produits en acier inoxydable Rexfab sont dotés de pieds de support, de suspensions ou de structures de soutien pour des élévations supérieures à 72 pouces. Ils sont équipés de motoréducteurs à haut rendement à vitesse variable montés sur arbre de SEW-Eurodrive, de bandes modulaires en plastique et de dispositifs de transfert rapproché assurant des transitions efficaces entre les différentes sections de convoyage.

De plus, le système intègre un aiguillage horizontal robuste à lattes, nécessitant peu de maintenance, équipé de tiges de lattes soudées renforcées ainsi que de protections de sécurité amovibles par l’opérateur.

Nous avons intégré un système de regroupement automatique pour les pains tranchés, alimenté à partir d’un tampon ou d’un système de distribution de ligne. Les produits, initialement répartis de manière inégale sur plusieurs rangées, étaient ensuite collectés, alignés et disposés longitudinalement en rangées à l’intérieur de l’unité de regroupement.

sert de système de distribution et de mise en tampon pour les pains. Il pousse transversalement des rangées individuelles de pains par rapport au sens d’alimentation, puis transfère automatiquement des rangées complètes vers la ligne de tranchage et d’emballage ou vers un autre système lors de la libération.

Le système Hartmann Utilities pour la distribution de ligne – SLVS regroupe tous les composants nécessaires au contrôle des systèmes de convoyage et de manutention de GHD Hartmann, facilitant la distribution, la mise en tampon ou l’alimentation des produits au sein du système global. Cela comprend les variateurs de fréquence (VFD) des moteurs, les équipements électriques, les chemins de câbles, les dispositifs de commutation ainsi que les mécanismes de commande.

sont des machines de tranchage à bande entièrement automatisées, conçues pour les pains de mie et les pains de seigle multigrains. Ces machines sont équipées de lames à bande robustes, tendues entre deux tambours chromés durs, garantissant un fonctionnement fluide. De larges portes et capots offrent un accès aisé pour le nettoyage, la maintenance et le remplacement des lames.

garantit un emballage et un scellage optimaux. Deux glissières de produits fonctionnant en alternance assurent une utilisation maximale de la capacité, rendant cette machine d’emballage hautement efficace. Sa grande polyvalence lui permet de répondre aux exigences et aux tendances actuelles du marché de l’emballage, tout en respectant les normes de salle blanche grâce à la séparation de la zone de travail du produit et de l’entraînement mécanique.

Résultats

En répondant pleinement aux besoins essentiels, nous avons permis à nos clients d’améliorer efficacement leurs capacités de fabrication, de renforcer leur compétitivité dans des marchés en constante évolution, de satisfaire les attentes des consommateurs et d’intégrer de manière fluide les équipements existants, lesquels feront l’objet de mises à niveau lors des phases ultérieures du projet.

* Le nom réel du client ne peut être divulgué en raison d’un accord de confidentialité (NDA).

Expert Mix Nicolas Croteau

«Le vrai problème n’est pas toujours là où on pense».

Dans notre plus récente entrevue, Nick partage ce que 25 ans d’expérience en automatisation boulangère lui ont appris :

● Parfois, l’emballage n’est pas le problème.

● Parfois, le goulot d’étranglement est en amont.

● Parfois, la solution n’est pas d’ajouter de l’équipement — mais de repenser le procédé.

REXFAB – WEBINAIRE ROBOTIQ – PALETTE INTELLIGENTE POUR LES BOULANGERIES

Êtes-vous un fabricant de boulangerie confronté à des pénuries de main-d’œuvre et des défis ergonomiques? Découvrez comment les boulangeries de premier plan à travers le monde ont automatisé leurs processus de palette avec un minimum de perturbations et un retour sur investissement rapide.

SÉCURITÉ DÈS LA CONCEPTION : COMMENT LA PHILOSOPHIE D’INGÉNIERIE DE REX STIMULE L’EXCELLENCE OPÉRATIONNELLE

Dans le monde effréné de la boulangerie industrielle et de la transformation alimentaire, la sécurité n’est pas seulement une exigence de conformité – c’est une pierre angulaire du succès opérationnel à long terme. Chez Rexfab, nous croyons que concevoir et construire des équipements et des systèmes de convoyeurs mettant la sécurité au premier plan non seulement protège les personnes, mais augmente aussi considérablement la productivité tout en réduisant les coûts opérationnels globaux.