Introduction :

Les systèmes à air comprimé sont omniprésents dans les environnements de fabrication, servant de source d’énergie pour les outils pneumatiques, les convoyeurs et les systèmes d’automatisation. Malgré leur utilisation généralisée, ces systèmes sont notoirement inefficaces, avec des pertes énergétiques qui se traduisent par des coûts d’exploitation plus élevés et une charge environnementale accrue. Alors que les industries cherchent à améliorer leur durabilité et leur rentabilité, il devient impératif de réévaluer le rôle de l’air comprimé dans la fabrication ; c’est pourquoi l’utilisation d’actionneurs électriques à électroaimants constitue une excellente solution de remplacement pour accroître l’efficacité, réduire les coûts et renforcer la durabilité.

Les inconvénients de l’air comprimé

Consommation énergétique élevée

Les systèmes à air comprimé figurent parmi les équipements les plus énergivores dans les usines de fabrication. On estime que la production d’air comprimé représente entre 10 et 30 % de la consommation totale d’électricité d’une installation. Cette inefficacité s’explique par le fait qu’environ seulement 10 à 15 % de l’énergie électrique utilisée pour comprimer l’air est convertie en énergie utile au point d’utilisation ; le reste est dissipé sous forme de chaleur.

Coûts d’exploitation élevés<br>

L’inefficacité des systèmes à air comprimé se traduit par des coûts d’exploitation élevés. Ces coûts ne se limitent pas à la consommation d’énergie, mais incluent également les dépenses de maintenance et de réparation. Les fuites du système, fréquentes, aggravent ces coûts et passent souvent inaperçues pendant de longues périodes.

Problèmes de maintenance et de fiabilité<br>

Les systèmes à air comprimé nécessitent une maintenance régulière pour fonctionner efficacement. Des composants tels que les compresseurs, les filtres, les sécheurs et les réseaux de tuyauterie requièrent une attention constante afin de prévenir les fuites, la contamination et les défaillances mécaniques. Cette charge de maintenance peut entraîner des arrêts de production et des coûts de main-d’œuvre supplémentaires, affectant ainsi la productivité globale.

Impact environnemental<br>

L’impact environnemental des systèmes à air comprimé est significatif en raison de leur forte consommation énergétique, souvent dépendante des combustibles fossiles. La production d’air comprimé contribue aux émissions de gaz à effet de serre et à une empreinte carbone accrue. Réduire ou éliminer l’utilisation de l’air comprimé peut aider une entreprise à atteindre ses objectifs de durabilité et à se conformer aux exigences réglementaires.

Les actionneurs électriques comme alternative à l’air comprimé

Les actionneurs électriques offrent une alternative plus écoénergétique aux systèmes pneumatiques. Ils assurent un contrôle précis, nécessitent moins de maintenance et engendrent des coûts d’exploitation plus faibles. Les avancées dans les technologies des moteurs électriques ont rendu ces solutions de plus en plus viables pour un large éventail d’applications.

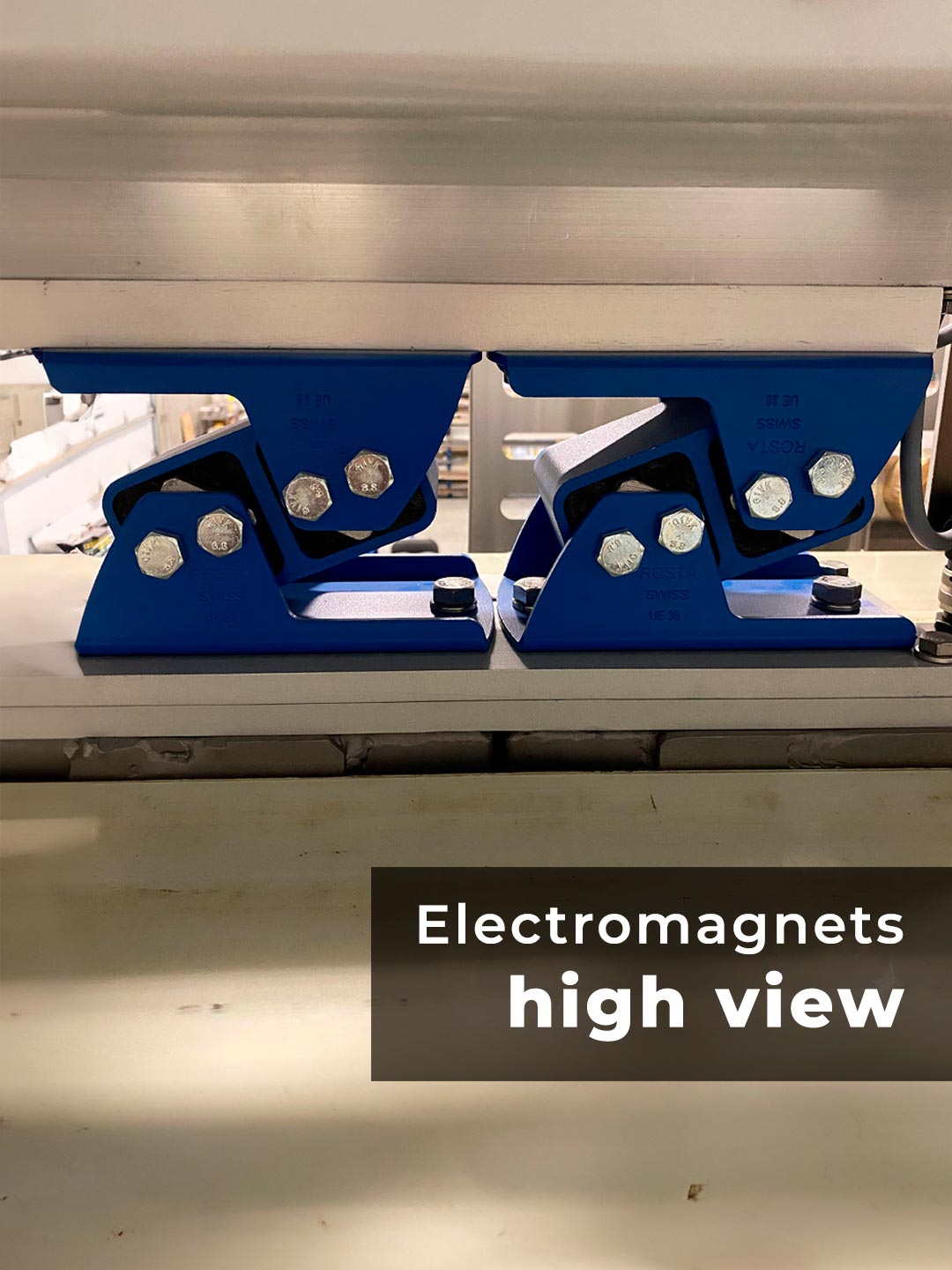

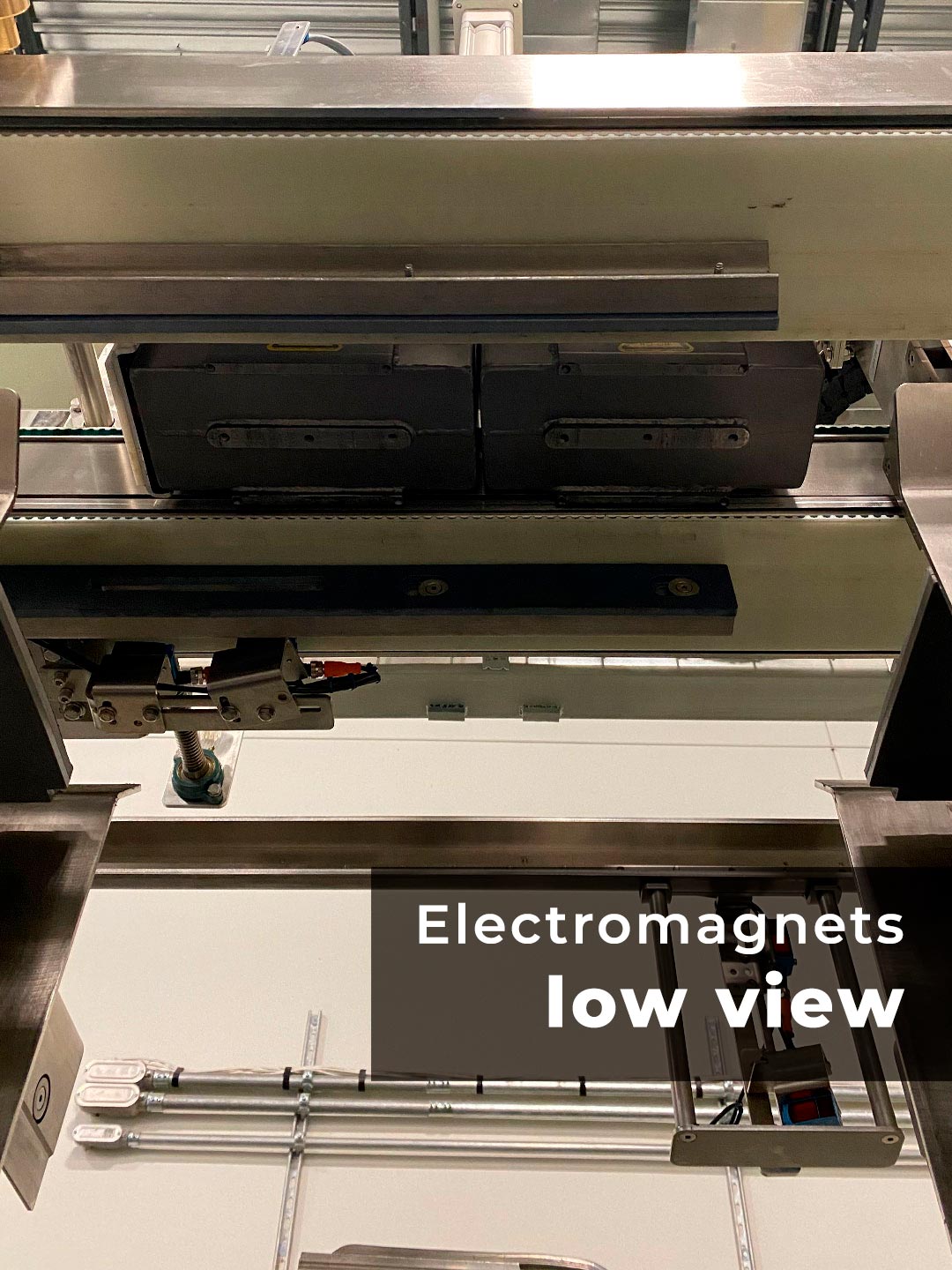

L’électroaimant est un élément clé de nombreux types d’actionneurs électriques, en particulier dans les actionneurs linéaires et les conceptions basées sur des solénoïdes.

Fonctionnement des électroaimants dans les actionneurs électriques

Un électroaimant se compose d’une bobine de fil à travers laquelle circule un courant électrique. Ce courant génère un champ magnétique capable d’attirer ou de repousser un objet ferromagnétique, créant ainsi un mouvement. Dans le contexte d’un actionneur électrique, ce mouvement est exploité pour déplacer une charge ou contrôler un mécanisme.

Avantages de l’utilisation des électroaimants dans les actionneurs électriques

- Contrôle précis

Les électroaimants offrent un contrôle précis du mouvement, permettant des ajustements fins et un positionnement exact. Cette précision est essentielle dans les applications où elle est critique, notamment en robotique, en automatisation et dans les dispositifs médicaux.

- Vitesse élevée et grande réactivité

Les électroaimants peuvent s’activer et se désactiver rapidement, offrant une action à grande vitesse. Cette réactivité est particulièrement avantageuse dans des environnements dynamiques où des ajustements rapides sont nécessaires.

- Fiabilité et durabilité

Les actionneurs électromagnétiques comportent généralement moins de pièces mobiles que d’autres types d’actionneurs, ce qui améliore leur fiabilité et leur durabilité. Cela les rend particulièrement adaptés à une utilisation à long terme dans des applications exigeantes.

Conclusion

L’industrie de la boulangerie et de l’agroalimentaire, comme de nombreux autres secteurs manufacturiers, repose largement sur les systèmes à air comprimé en raison de leur commodité perçue et de leurs capacités énergétiques. Toutefois, les inconvénients majeurs associés à l’air comprimé — tels qu’une consommation énergétique élevée, des coûts d’exploitation importants, des besoins de maintenance étendus et des impacts environnementaux — rendent nécessaire une réévaluation de son utilisation.

Les actionneurs électriques à électroaimants offrent une alternative convaincante aux systèmes à air comprimé. En exploitant le contrôle précis, la grande vitesse, la réactivité, la fiabilité et la durabilité des actionneurs électriques basés sur des électroaimants, les fabricants peuvent améliorer de manière significative leur efficacité opérationnelle et leur durabilité.

Ces avantages sont particulièrement pertinents dans l’industrie de la boulangerie et de l’agroalimentaire, où la précision, l’hygiène et la rentabilité sont primordiales.

Recommendations

1. Réaliser des audits énergétiques :

Les fabricants de l’industrie de la boulangerie et de l’agroalimentaire devraient commencer par réaliser des audits énergétiques complets afin d’identifier les inefficacités liées à leurs systèmes actuels à air comprimé. Cette approche fondée sur les données mettra en évidence les domaines où la transition vers des actionneurs électriques pourrait générer les gains les plus significatifs.

2. Mise en œuvre progressive :

Le remplacement graduel des systèmes à air comprimé par des actionneurs électriques permet de mieux maîtriser les coûts et de minimiser les perturbations opérationnelles. En priorisant les zones à forte consommation énergétique pour les premières conversions, il est possible d’obtenir des gains d’efficacité immédiats et d’établir un précédent positif pour les changements à venir.

3. Investir dans la formation et la sensibilisation :

Former les employés aux avantages des actionneurs électriques et aux meilleures pratiques pour l’exploitation et la maintenance de ces systèmes est essentiel. Une main-d’œuvre bien informée est un facteur clé pour maximiser les bénéfices des nouvelles technologies.

4. Collaborer avec des fournisseurs technologiques :

Établir des partenariats avec des fournisseurs spécialisés dans les actionneurs électriques et les technologies à électroaimants peut grandement faciliter la transition. Ces partenaires sont en mesure de proposer des solutions sur mesure, un soutien technique et des innovations continues afin de répondre aux besoins spécifiques de l’industrie de la boulangerie et de l’agroalimentaire.

5. Surveiller et optimiser :

Mettre en place des systèmes de suivi afin de mesurer en continu la performance des actionneurs électriques. Une révision et une optimisation régulières de ces systèmes permettront de garantir des économies d’énergie durables, une réduction des coûts et une amélioration continue de la fiabilité.

En adoptant des actionneurs électriques à électroaimants, l’industrie de la boulangerie et de l’agroalimentaire peut améliorer son efficacité opérationnelle, réduire ses coûts et contribuer à un environnement de fabrication plus durable. Cette transition constitue non seulement une réponse stratégique aux limites des systèmes à air comprimé, mais également une démarche proactive vers une durabilité et une compétitivité accrues à long terme sur le marché.

Nous vous invitons à découvrir davantage les solutions de Rexfab. Notre Pan Stacker Pan Unstacker est un exemple concret de l’utilisation des électroaimants et de tous les avantages que cette technologie offre.

REXFAB – WEBINAIRE ROBOTIQ – PALETTE INTELLIGENTE POUR LES BOULANGERIES

Êtes-vous un fabricant de boulangerie confronté à des pénuries de main-d’œuvre et des défis ergonomiques? Découvrez comment les boulangeries de premier plan à travers le monde ont automatisé leurs processus de palette avec un minimum de perturbations et un retour sur investissement rapide.

SÉCURITÉ DÈS LA CONCEPTION : COMMENT LA PHILOSOPHIE D’INGÉNIERIE DE REX STIMULE L’EXCELLENCE OPÉRATIONNELLE

Dans le monde effréné de la boulangerie industrielle et de la transformation alimentaire, la sécurité n’est pas seulement une exigence de conformité – c’est une pierre angulaire du succès opérationnel à long terme. Chez Rexfab, nous croyons que concevoir et construire des équipements et des systèmes de convoyeurs mettant la sécurité au premier plan non seulement protège les personnes, mais augmente aussi considérablement la productivité tout en réduisant les coûts opérationnels globaux.

REXFAB & INTRALOX : UN VÉRITABLE RÉVOLUTIONNAIRE POUR L’INDUSTRIE DE LA BOULANGERIE

Rexfab, expert en solutions d’automatisation pour l’industrie de la boulangerie, et Intralox, un leader mondial des solutions innovantes de tapis roulants, ont uni leurs forces et travaillent ensemble pour révolutionner l’efficacité de la production et la qualité des produits dans l’industrie de la boulangerie.